W jakich procesach jest wykorzystywana

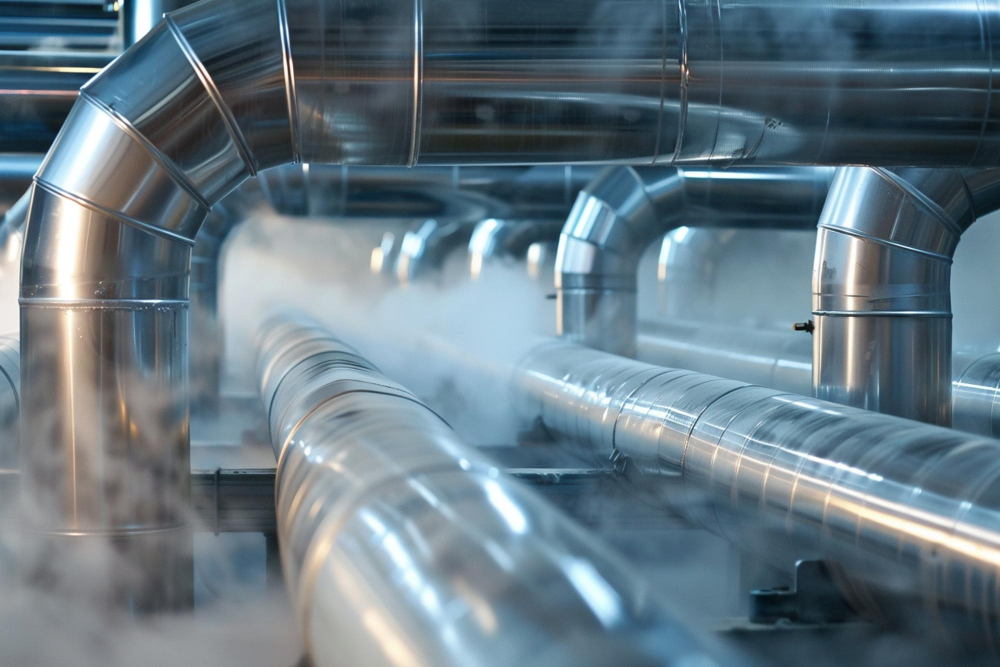

Para wodna jest jednym z podstawowych mediów wykorzystywanych w wielu procesach przemysłowych. Jej właściwości fizyczne, takie jak wysoka energia cieplna, zdolność do przenoszenia dużej ilości energii w postaci ciepła oraz zmienność objętości w zależności od ciśnienia i temperatury, czynią ją bardzo efektywnym narzędziem w różnych branżach.

W energetyce para wodna jest wykorzystywana głównie w elektrowniach cieplnych do napędu turbin parowych, które generują energię elektryczną. W przemyśle chemicznym stosuje się ją w procesach syntez chemicznych, ale też do transportu ciepła. Używa się jej do podgrzewania substancji w procesach produkcyjnych np. w rafineriach, gdzie stosuje się ją do przeprowadzania destylacji czy też przy wytwarzaniu nawozów sztucznych. W branży spożywczej para wodna znajduje szerokie zastosowanie, np. w procesach pasteryzacji, sterylizacji, gotowania, suszenia oraz do zasilania urządzeń.

Wyzwania

Wykorzystanie pary wiąże się jednak z pewnymi wyzwaniami, zwłaszcza podczas jej przesyłania przez rozbudowane systemy rurociągów. Zmiany ciśnienia, temperatury oraz objętości pary mogą prowadzić do niepożądanych skutków, takich jak nierównomierny przepływ czy nadmierne naprężenia w rurach, zwłaszcza w miejscach, gdzie para zmienia swoją objętość.

W wyniku ciepła generowanego przez parę, rury przesyłowe mogą się wydłużać, natomiast przy ochładzaniu – kurczyć. Zmiany te generują duże naprężenia, które mogą prowadzić do uszkodzeń strukturalnych, wycieków, awarii, a także do niepożądanych zmian w przepływie pary. Jednym z urządzeń, pozwalających na zapewnienie stabilności całego systemu przesyłowego, są kompensatory. Powodują możliwość swobodnego wydłużenia lub kurczenia się rur w wyniku zmian temperatury, minimalizując naprężenia. Dzięki temu zapobiegają uszkodzeniom, należy jednak pamiętać, że mają swoje ograniczenia w stosowanie szczególnie jeśli chodzi o wydłużenia poprzeczne.

Współczesne kompensatory cieplne są projektowane w taki sposób, aby miały zdolność do odbierania ruchów w różnych kierunkach, zarówno w osi rury, jak i w kierunku poprzecznym. Dodatkowo, mogą być wyposażone w systemy amortyzujące, które redukują wibracje oraz inne mechaniczne obciążenia, powstające w wyniku przepływu pary wodnej pod wysokim ciśnieniem. Dzięki tym rozwiązaniom, system przesyłowy staje się bardziej elastyczny, a ryzyko wystąpienia uszkodzeń związanych z termicznymi naprężeniami jest znacznie mniejsze. Alternatywą do kompensatorów są kompensacje rurowe „U” lub „C” kształtne, których zaprojektowanie wymaga wiedzy i doświadczenia projektanta, gdyż są to zawsze układy dobierane jednostkowo.

Kolejnym problemem jest skraplanie pary wodnej, w wyniku obniżenia temperatury lub ciśnienia, co prowadzi do gromadzenia się kondensatu w rurach. Ma on tendencję do spływania na dno rury i jest przenoszony wraz z przepływem pary. Skraplanie ma negatywny wpływ na efektywność systemu, ponieważ woda skroplona zmniejsza przewodnictwo ciepła i może prowadzić do uszkodzenia urządzeń, do których jest doprowadzana para. Aby zapobiec tym problemom, kondensat musi być usuwany z najniższych punktów rurociągu dystrybucyjnego. Brak odpowiedniego drenażu może prowadzić do gromadzenia się wody, co skutkuje niepożądanym wzrostem ciśnienia w systemie oraz korozją elementów instalacji. W związku z tym, aby skutecznie nim zarządzać, stosuje się specjalistyczne odwadniacze, zainstalowane w odpowiednich miejscach, gdzie kondensat gromadzi się w największych ilościach.

Wysokie temperatury, które para wodna osiąga w wielu procesach przemysłowych, wymagają użycia materiałów odpornych na intensywne ciepło, takich jak stal węglowalub specjalne stopy metali. Materiały te muszą charakteryzować się nie tylko odpornością na wysoką temperaturę, ale także na korozję. Ważne jest również zapewnienie stałej temperatury i ciśnienia przesyłanego medium, z tego powodu rury przesyłowe są często izolowane za pomocą odpowiednich materiałów, takich jak wełna mineralna czy pianka poliuretanowa, które pomagają utrzymać stałą temperaturę pary w trakcie jej transportu. W obiektach przemysłowych, w których wymaga się transportu pary wodnej przez długie odcinki rurociągów, ważnym elementem jest również monitoring temperatury i ciśnienia w czasie rzeczywistym, co pozwala na wczesne wykrywanie ewentualnych odchyleń od optymalnych warunków i zapobiegnięcie awariom.

W systemach, gdzie pojawia się woda, pojawia się również ryzyko korozji. Jest to szczególnie problematyczne w instalacjach, w których para wodna może skraplać się i wchodzić w reakcję z materiałami konstrukcyjnymi rur i urządzeń. Skraplająca się para wodna może zawierać zanieczyszczenia, takie jak minerały, kwasy lub substancje chemiczne, które przyspieszają procesy korozji. Aby zminimalizować to ryzyko, w projektowaniu systemów przesyłowych pary wodnej stosuje się materiały odporniejsze na korozję, takie jak stopy stali nierdzewnej czy powłoki ochronne, które zwiększają trwałość instalacji.

Warto również zaznaczyć, że zastosowanie odpowiednich materiałów nie zawsze wystarcza. Systemy przesyłowe pary wodnej wymagają również regularnej konserwacji i monitorowania, aby wykrywać początkowe oznaki korozji, zanim dojdzie do poważnych uszkodzeń. Ponadto, w bardziej zaawansowanych instalacjach, gdzie ryzyko korozji jest wyjątkowo wysokie, takich jak w przemyśle chemicznym czy energetycznym, stosuje się także techniki takie jak katodowa ochrona antykorozyjna (COP) lub różne formy ochrony elektrochemicznej, które dodatkowo wspomagają zapobieganie korozji.

Podsumowanie

Projektowanie systemów przesyłowych pary wodnej to skomplikowane wyzwanie, które wymaga uwzględnienia wielu zmiennych, takich jak zmiany temperatury, ciśnienia oraz skraplanie pary. Właściwe dobranie materiałów odpornych na wysokie temperatury i korozję, a także zapewnienie stabilności systemu, stanowi fundament efektywności tych instalacji. Dodatkowym wyzwaniem jest dobór odpowiedniej aparatury, nastaw oraz zabezpieczenie instalacji.

Wśród głównych wyzwań, z którymi spotykają się inżynierowie, znajdują się zmieniające się warunki pracy, takie jak fluktuacje ciśnienia i temperatury, które mogą prowadzić do uszkodzeń rur i urządzeń. Problemy związane ze skraplaniem pary, korozją oraz erozją wymagają zastosowania zaawansowanych materiałów oraz systemów monitoringu i konserwacji. Nowoczesne technologie, takie jak kompensatory cieplne, odwadniacze i powłoki ochronne, są kluczowe w zarządzaniu tymi zagrożeniami i zapewnieniu niezawodności systemów.

Warto także zwrócić uwagę na rozwój nowych technologii, które mogą wpłynąć na przyszłość projektowania systemów przesyłowych. Z perspektywy przyszłości, inżynierowie powinni skupić się na rozwijaniu systemów, które będą w stanie dynamicznie reagować na zmieniające się warunki operacyjne, zmniejszając ryzyko awarii i podnosząc efektywność energetyczną. Biorąc pod uwagę rosnącą troskę o środowisko, istotne będzie również poszukiwanie rozwiązań, które będą bardziej przyjazne dla natury, zmniejszając emisję gazów cieplarnianych oraz poprawiając bilans energetyczny całych instalacji.

Podsumowując, wyzwania związane z projektowaniem systemów przesyłowych pary wodnej są liczne, ale możliwe do pokonania dzięki ciągłemu rozwojowi technologii i innowacji. Właściwe planowanie, stosowanie zaawansowanych materiałów i systemów oraz ciągłe doskonalenie technologii pozwolą na tworzenie coraz bardziej efektywnych, bezpiecznych i ekonomicznych rozwiązań w tej dziedzinie.